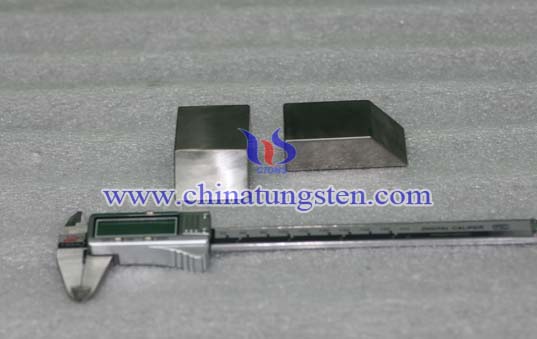

텅스텐 합금 리벳 상단 막대 제조 공정

분말 야금 제조 공정

분말 야금 기술은이 단계에서 텅스텐 합금의 주요 생산 기술이며 텅스텐 합금 리벳 상단 막대의 생산 공정입니다. 분말 야금 금속 분말 또는 성형 후의 금속 분말 (또는 금속 분말 및 비금속 분말의 혼합물)을 출발 물질로서, 소결, 금속 재료, 복합 재료, 산업 기술 제품의 다양한 유형의 제제를 제조한다. 현재, 분말 야금 기술이 널리 운송, 기계, 전자, 우주 항공, 무기, 생물학, 새로운 에너지, 정보 및 원자력 산업 및 기타 분야에서 사용되어, 가장 역동적 인에서 재료 과학의 새로운 지점 중 하나가되고있다. 분말 야금 기술은 놀라운 에너지 절약, 재료 절약, 우수한 성능, 높은 제품 정밀도 및 양산에 매우 적합한 우수한 안정성과 같은 일련의 이점을 가지고 있습니다. 또한, 종래의 주조 방법 및 기계 가공 방법으로는 제조 될 수없는 일부 재료 및 복합 부품도 분말 야금 기술에 의해 제조 될 수 있으므로, 업계로부터 많은 주목을 받았다.

텅스텐 합금은 용융 재 시술을위한 유효한 방법이 아닌 내화물 금속 재료입니다. 그래서 1990 년대 중반에 분말 사출 성형 기술이 사용되었고 민간 및 군사 산업에서 성공적으로 사용되었습니다. 분말 야금 공정의 등장으로 텅스텐 합금 제품 생산의 지연이 달라졌으며 텅스텐 광물의 개발 및 연구가 가속화되었습니다. 분말 야금 기술은 텅스텐 합금 제품의 신속한 개발을 촉진하고 주변 산업의 부상을 촉진한다고 말할 수 있습니다.

합금 리벳 최상봉 밀도 원리를 통해

침전 생성 고상 매트릭스 - 액상 소결로

고전 이론 소결 합금 치밀화 소결 액상은 액상의 재 배열 및 과립 용해하여 액상 소결 중에 주로 액상 소결 단계에서 발생 치밀화는 입자 성장 사이의 세 가지 차이가 명확하지 않은 단계에서 발생합니다. 고상 소결 단계에서, 분말 체의 치밀화는 주로 고체상 확산에 기인한다. 순수한 W의 경우 자체 확산이 발생하는 온도가 높고 저온에서의 확산도가 낮습니다. 파우더 체내에 공극이나 전위 등의 결함이 있고, 전위 페이스트의 움직임에 의해 치밀화에 영향을 미치는 물질 이동이 발생하지만, 그 영향은 크지 않다. 경우 이러한 그룹 W 니켈 (Ni), 철 (Fe, 공동) 단계 (제 위상)과 같은 저 융점 금속 원소의 첨가 W 상 입자가 γ 니켈 (Ni), 철 (Fe, 공동)의 일부의 용해도를 갖는, 감마를 형성 할 수 있기 때문에] 그러므로 (Ni, Fe, Co, W) 단계는 새로운 단계의 형성과 화학적 구배의 존재가 확산 밀도를 높이는 가장 중요한 원동력입니다. 또한, 분말 입자 크기, 분말 표면 응력 상태 및 분말 예비 합금화 (prealloying)는 또한 확산 조밀화를 촉진 시키는데 중요한 역할을한다.

텅스텐 합금 리벳 상단 막대 생산 공정

로

종래 텅스텐 합금 제조 공정은 일반적으로, 혼합 칭량 성형 후 액상 소결이 전체 밀도를 달성하기 위해 확장 할 원소 금속 분말 W, 니켈, 철, 구리, CO, 등이다. 액상 소결체는 진공과 같은 대기 처리를 거쳐 최종적으로 제품의 최종 형상 및 치수 정밀도 요건에 따라 처리된다. 준비 공정은 주로 혼합, 프레싱, 프리 베이킹, 액상 소결, 열처리, 블랭크 절단, 냉간 가공 (방사), 에이징, 최종 절단 및 완제품을 포함합니다.