Tipos de Rebites

Existem vários tipos de rebites, projetados para atender aos diferentes requisitos de custo, acessibilidade e resistência:

1) Barra de rebites sólida

Os rebites sólidos são um dos mais antigos e confiáveis tipos de fixadores, tendo sido encontrados em achados arqueológicos que remontam à Idade do Bronze. Os rebites sólidos consistem simplesmente em um eixo e uma cabeça que são deformados com um martelo ou uma pistola de rebite. Rebites sólidos são usados em aplicações onde a confiabilidade e a segurança contam. Uma aplicação típica para rebites sólidos pode ser encontrada dentro das partes estruturais das aeronaves.

2) Rebites Semi-tubulares

Rebites semitubulares (também conhecidos como rebites tubulares) são semelhantes aos rebites sólidos, exceto por terem um orifício parcial (oposto à cabeça) na ponta. A finalidade deste furo é reduzir a quantidade de força necessária para aplicação rolando a parte tubular para fora.

3) Rebites cegos Os rebites cegos são tubulares e são fornecidos com um mandril pelo centro. O conjunto de rebites é inserido em um furo feito através das peças a serem unidas e uma ferramenta especialmente projetada para desenhar o mandril no rebite. Ao contrário dos rebites sólidos, os rebites cegos podem ser inseridos e totalmente instalados em uma junta a partir de apenas um lado de uma peça ou estrutura, "cegos" para o lado oposto.

4) Rebites de acionamento

Um rebite de acionamento é uma forma de rebite cego que tem um mandril curto saindo da cabeça que é acionado com um martelo para incendiar a extremidade inserida no furo.

Eles também podem ser usados com plástico, metal e outros materiais e não requerem nenhuma ferramenta de ajuste especial além de um martelo e possivelmente um bloco de apoio (aço ou algum outro material denso) colocado atrás da localização do rebite enquanto martelando-o Lugar, colocar. Os rebites de acionamento têm menos força de fixação do que a maioria dos outros rebites.

5) Rebites nivelados

Um rebite de descarga é usado principalmente em superfícies de metal externas, onde a boa aparência e a eliminação de arrasto aerodinâmico desnecessário são importantes. Um rebite de descarga tira proveito de um buraco de escareador, eles também são comumente chamados de rebites escareados. Rebites escareados ou nivelados são usados extensivamente no exterior da aeronave por razões aerodinâmicas. Usinagem pós-instalação adicional pode ser realizada para aperfeiçoar o fluxo de ar.

6) Rebites pop Os rebites pop têm uso limitado em aeronaves e nunca são usados para reparos estruturais. No entanto, eles são úteis para furos de alinhamento temporários. Além disso, algumas aeronaves "construídas em casa" utilizam rebites Pop. Eles estão disponíveis em cabeça chata, cabeça escareada e cabeças niveladas modificadas com diâmetros padrão de 1/8, 5/32 e 3/16 pol. Rebites pop são feitos de liga de alumínio macio, aço, cobre e Monel.

7) Rebites por fricção Uma forma inicial de rebite cego que foi a primeira a ser amplamente usada para a construção e reparo de aeronaves foi o rebite Cherry-lock. Originalmente, as fechaduras de fricção Cherry estavam disponíveis em dois estilos, tipos de haste oca e auto-entupimento. Os rebites Cherry-friction-lock estão disponíveis em dois estilos de cabeça, universal e 100 graus escareado. Além disso, eles são geralmente fornecidos em três diâmetros padrão, 1/8, 5/32 e 3/16 polegadas.

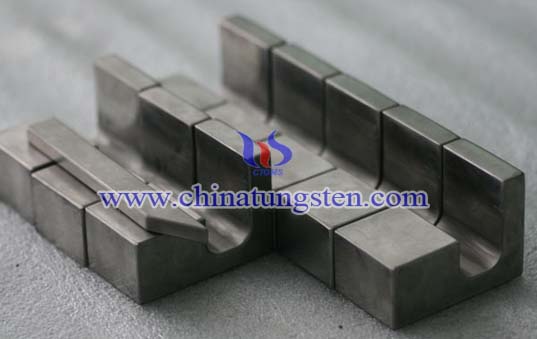

8) Rebites auto-perfurantes

Self-Pierce Riveting (SPR) é um processo de juntar dois ou mais materiais usando um rebite projetado. Ao contrário de rebites sólidos, rebites cônicos e rebites semitubulares, os rebites autoperfurantes não exigem furos perfurados ou perfurados.

O rebite auto-perfurante perfura totalmente o (s) material (ais) da folha superior, perfurando apenas parcialmente a folha inferior. Como a extremidade traseira do rebite não rompe a folha inferior, fornece uma junta estanque à água ou ao gás. Com a influência da matriz aversa, a extremidade traseira do rebite se alarga e se interliga na folha inferior formando um botão de baixo perfil.

Os sistemas de rebitagem podem ser manuais ou automatizados, dependendo dos requisitos da aplicação, todos os sistemas são muito flexíveis em termos de design do produto e facilidade de integração em um processo de fabricação.